在矿石开采现场,物料的 “多样性” 常常让设备犯难:有硬度高的花岗岩、玄武岩,有脆而易碎的石灰石、页岩,还有混杂着泥土、杂质的混合矿料。不少破碎机要么对硬料 “啃不动”、易磨损,要么对脆料 “碎太细”、浪费资源,要么被杂质卡料停机,严重影响开采效率。而双齿辊破碎机凭借独特的设计,成了不挑食的 “实力派”,无论面对哪种矿石物料,都能轻松应对,成为矿石开采中的 “多面手”。

一、先解困:矿石开采的 “物料难题” 有多棘手?

矿石开采中遇到的物料,堪称 “五花八门”,给破碎环节带来不少麻烦:

硬料如花岗岩、铁矿石,硬度高、韧性强,普通破碎机的锤头或颚板用不了多久就会磨损,不仅要频繁更换配件,还会因破碎不全导致颗粒不均;脆料如石灰石、白云岩,常规破碎设备稍一用力就会打成细粉,这些废粉无法用于后续加工,只能当作废料丢弃,浪费大量资源;更棘手的是混合矿料,比如煤矿中混着煤矸石,金属矿中夹着泥土、碎石,普通破碎机遇到这些杂质很容易卡料,每次清理都要停机半小时以上,严重拖慢生产进度。

这些问题让不少矿企陷入 “选设备难、保效率更难” 的困境,而双齿辊破碎机的出现,恰好针对性解决了这些痛点。

二、破硬料:“温柔挤轧”,耐磨又高产

面对花岗岩、铁矿石等硬料,双齿辊破碎机不搞 “暴力冲击”,而是用挤轧的温和方式发力,既保证破碎效果,又减少设备磨损。

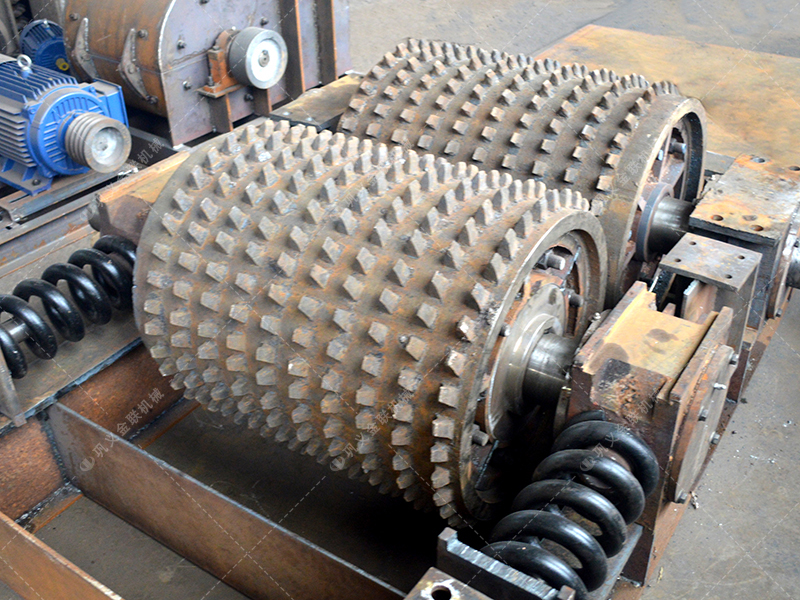

它的核心是两个带特殊齿形的辊子,相向转动时能牢牢 “抓住” 硬料,通过缓慢施加挤压力和剪切力,将硬料 “掰碎” 而非 “砸碎”。这种破碎方式能分散硬料对设备的冲击力,避免局部过度磨损 —— 辊皮采用耐磨合金材质,表面硬度高,即便长期处理硬料,也能保持较长使用寿命,比普通破碎机的配件更换周期延长不少。

同时,双齿辊破碎机的破碎腔设计合理,硬料进入后不会出现卡料情况,能持续稳定破碎,产出的颗粒形态规整,不会因过度粉碎产生大量废粉,完全满足后续选矿或加工的需求。

三、碎脆料:“准确控力”,减少浪费

处理石灰石、页岩等脆料,关键在于 “控制破碎力度”,避免碎成废粉。双齿辊破碎机通过 “双调节” 设计,适配脆料特性。

一方面可调节齿辊转速:针对脆料易碎裂的特点,降低辊子转速,让脆料在破碎腔中被缓慢挤压,既能破碎到目标粒度,又不会因转速过快产生过多细粉;另一方面可搭配平缓齿形:选用齿峰圆润的齿形,减少对脆料的局部冲击,进一步降低破碎过程中的粉末产生量。

经这样处理的脆料颗粒,不仅粒度均匀,粉末含量还能大幅降低,原本会被浪费的废粉减少了,原料利用率自然提升,对注重成本控制的矿企来说,这无疑是 “降本增效” 的关键。

四、治混料:“边破边分”,不卡料不停机

混合矿料中的杂质,是普通破碎机的 “噩梦”,却是双齿辊破碎机的 “拿手好戏”。它能在破碎过程中同步完成初步除杂,避免卡料停机。首先,其齿形结构如同 “筛选网”,在破碎混合矿料时,能将泥土、小颗粒杂质从齿缝中漏下,提前分离出部分杂质,全程无需停机人工清理;部分机型还配套简易筛分装置,破碎后的矿料能直接进行粗筛,进一步分离杂质与合格颗粒。

这种 “边破边分” 的能力,让混合矿料的处理效率大幅提升,再也不用频繁停机清杂质,生产线能持续稳定运行。

五、总结:矿石开采的 “全能帮手”

在矿石开采中,物料的多样性是无法回避的现实,而双齿辊破碎机凭借对硬料、脆料、混合料的适配能力,成了名副其实的 “全能帮手”。它既不用因物料变化频繁更换设备,也不用为杂质、磨损、浪费等问题头疼,能以稳定的破碎表现,为矿企降低成本、提升效率。 对矿企而言,选择这样一款 “不挑食” 的破碎机,不仅能解决当下的物料破碎难题,更能为长期生产提供保障 —— 毕竟在矿石开采领域,“能应对所有物料” 的设备,才是 “实力派”。

在线咨询

在线咨询 一键拨打

一键拨打